セットメーカーの購買担当者の方にはこういう悩みがつきものではないでしょうか?

「毎日コストコストと言われても、もう交渉しても安くならない」

「購買主導で部品の共通化といっても、技術から反発されるし上手くいかない」

会社において購買担当者は、いかに安く、いかに品質に問題なく、いかに納期通りに対応してくれる仕入先を探すかというミッションを抱えていることが一般的ですが、できる施策というのはものすごく多いというわけではないのが悩みの種です。

本記事では、サプライヤー目線で色々なセットメーカーがどのような購買戦略を取っているかに触れ、当サイトの本題である中小企業のM&Aと絡めてどのような戦略が生み出せるか、という新しい視点で考えてみたいと思います。

どうやったら部材が安く仕入れられるかを考える

セットメーカーによっては、毎年「定期コストダウン」と銘打って、購買担当者からサプライヤーに対してコストダウン依頼をする会社もあると思います。

当然、サプライヤー側にも仕入・製造原価があるわけですので、言われた通りに下げられるかというとそうでもないのですが、日本的な言い方で「お付き合い」で協力するということも行われています。

ただ、セットメーカーとして、大規模にコストダウンするにはこうした「お願い」ではインパクトが小さいところもあり、購買戦略として色々取り組んでいる会社もあります。

例えば以下のような施策が挙げられます。

部品の共通化

セットメーカーが仕入れる部材にも色々な種類がありますが、多くの部材において、数をまとめることでコストを下げることができることが期待ができます。

例えば、月間100台生産する製品Aには部品A、月間200台生産する製品Bには部品B、月間300台生産する製品Cには部品Cが搭載されているとして、購買担当は部品A、B、Cをそれぞれの生産台数分+余剰で仕入れる必要がありますが、部品A、B、Cに互換性があれば、1部品のみ600個+余剰(員数1として)を仕入れるだけで足ります。

数がまとまれば、サプライヤーからより安く購入することができ(卸売業者はメーカーからより安い特価が取れる)、配送の手間も減りますので、購買側としては発注の手間軽減・在庫管理の手間軽減・在庫の削減・コスト削減などメリットも多いです。半導体などであれば、メーカーからの卸売業者への販売額も「リール」なのか「スティック」なのか梱包の違いだけで仕切値が変わることもあります。

ただ、必ずしもメリットばかりではありません。

共通化した部品が生産終了になってしまった時のインパクトは致命的で、複数の製品を跨いで影響が出ます。

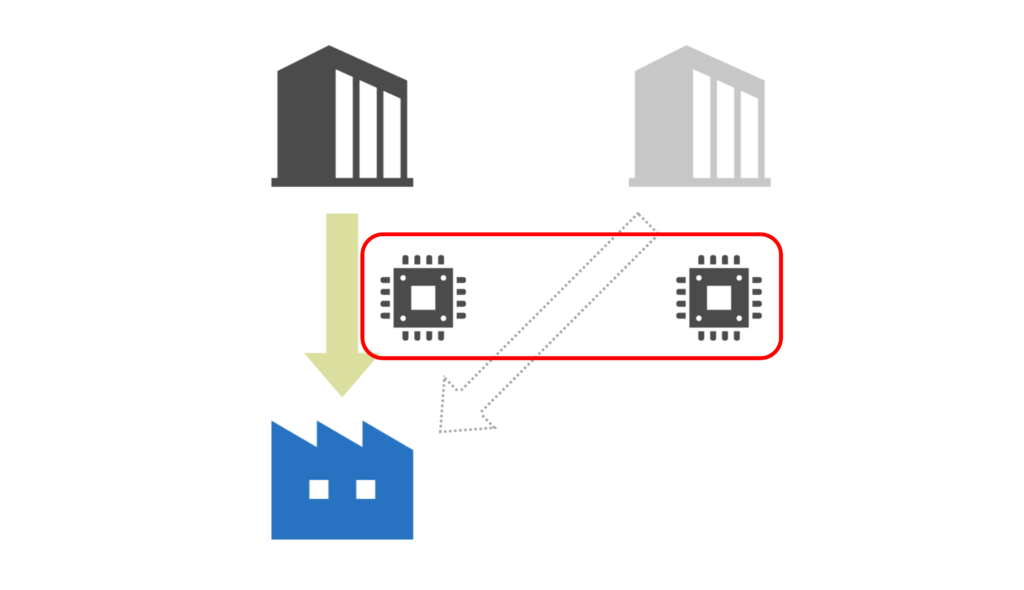

また、部品によっては完全に互換性があるかという部分に慎重にならないといけません。電子部品についていえば、ディスクリート部品のようなものであれば共通化しやすいかもしれませんが、例えば、電源ICなどでは、例え同パッケージ・同性能で、同じピン配置だったとしても、実際基板に載せてみたら今までなかったノイズの問題が発生してしまった、などが起こることもあります。

一方、コア部品でも、プログラマブルSoCのようなものを利用して、チップ単体では同じものを使いつつ中身を変えるということに上手く取り組んでいる会社もあります。

もし部品の共通化を行う場合には、サプライヤーとも連携を取りつつ、採用する部品のロードマップや数をまとめた際のコストも確認しながら、技術的な部分もクリアできるか(技術担当者に十分訴求できるか)などを検証していくのがよいでしょう。

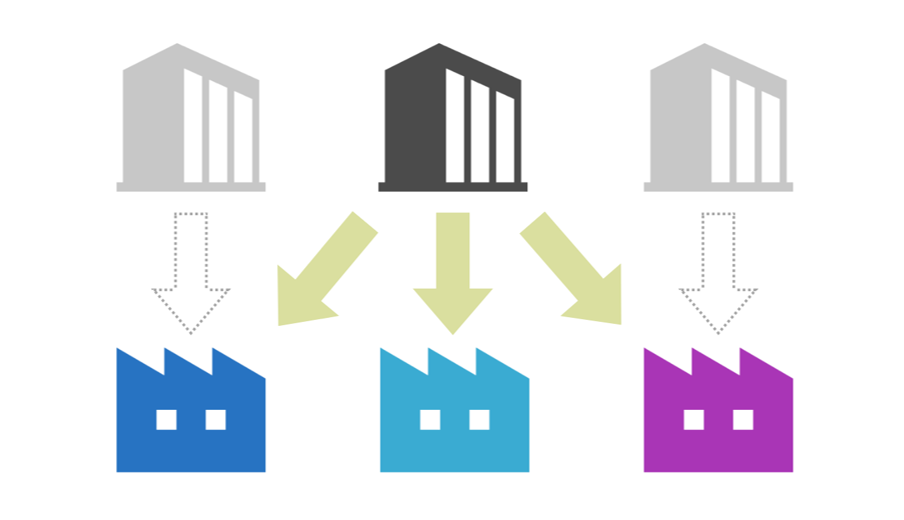

集中購買

セットメーカーにもよりますが、購買のロケーション毎にそれぞれの方針があり、購入する部材もバラバラで、納品するサプライヤーもバラバラというケースがあります。

例えば、静岡工場ではメーカーAの部品を商社Aから仕入れているが、山梨工場ではメーカーAの部品を商社Bから仕入れている、といったような状態です。

これを、全社的に「メーカーAの部品は商社Aから仕入れる」と決め、その分商社Aには安く買うというのが集中購買です。これに併せて、前述の部品の共通化も進めれば物量もまとまりより効率的になります。

ただし、こちらも必ずしもメリットばかりではありません。

集中購買を行うことで、購買組織やサプライヤーが集約されることになりますが、仮に大震災などが発生し、購買組織のある部署やサプライヤーが壊滅的な被害を受けた時に、部材の供給に大きな影響が出る可能性があるため、BCP対応の観点ではリスクになる部分も大きくなります。

また、卸売商社から調達をしているのであれば、メーカーと商社間の関係もある程度正確にとらえていないと、例えば、全社的に「メーカーAの部品は商社Aから仕入れる」と決めたものの、商社AがメーカーAから代理店契約を解除されてしまい、商社Bに代理店業務を集約する、となった際に現場が混乱してしまう、というようなことも起こります。

仕入先選別

部品の共通化もせず、集中購買もせず、同じ部品を維持しつつ根本的なコストを見直しをするという方法の一つに仕入先を選別するという方法もあります。

特殊な部品を供給するメーカーとの直接仕入や、総代理店である商社との取引などを除き、同じ部品でも商流を替えるだけでコストダウンが図れることはあります。

ただ、コストだけの観点であればドラスティックに商流変更をしているセットメーカーもありますが、実際にはデリバリーの観点でも小回りが利く、回転在庫(リスク在庫)を持ってくれる、技術サポートしてくれる、不具合対応をきちんとしてくれる、PCN/EOL対応も抜かりなく対応してくれる、などコスト以外の付加価値もあったりしますので、総合的にみて検討していくことが重要です。

購買戦略とM&A

ここまでいくつかの購買戦略について触れてきましたが、この購買戦略とM&Aは実はとても相性が良いです。

今国内の中小企業では後継者がいないという問題が多く聞かれます。業績が思わしくなく子どもも継がずに廃業の道に進む中小企業もありますし、逆に、業績が良いために会社の評価額が上がってしまい、従業員では株の買い取りができなくなってしまう(金融機関も貸さない)という悩みを抱えている中小企業もあります。

購買担当として接しているサプライヤーの社長が高齢で後継ぎがいないが、今後どうするつもりなのだろう、と考えることもあるのではないでしょうか?あるいは、実際に今後の経営について相談を受けるケースもあるのではないかと思います。

サプライヤーの後継者がいない問題はいずれ、セットメーカー側の供給不安に繋がります。

購買担当としては購買業務に徹するということであれば、現在利用しているサプライヤーが厳しくなったら他のサプライヤーを探すまで、という考え方も良いのですのが、もう一歩踏み込むことでセットメーカー側にもメリットがでることがあります。

例えば、メーカーAの部品は商社A社から仕入れているが、商社A社の社長は高齢でどうやら後継ぎもいなさそう、という状態の中、セットメーカーが同じメーカーAの部品を取り扱っている商社Bに商流移管したときのメリットを聞きつつ、商社A社に商社B社に商流移管するのはどうか、と聞いてみるケースです。

商社Bに商流移管することでコストが安くなるかもしれませんし、コスト以外の面で利便性が向上するかもしれません。そして何よりも後継者不在によるサプライヤーとしての将来不安が解消されます。商社A社も実は事業の引き際を検討しているかもしれませんので、渡りに舟ということもあり得ます。

実務的にどういうスキームが良いのか、どう在庫を移管されるのかや、のれん評価を含めて譲渡金額をどう設定するのか、などは当社にお任せいただければ全部調整しますのでお申し付けください。

ちなみに、現在は中小企業のM&Aが盛んになっているので、M&A業者がサプライヤーに対しても「会社を売りませんか」という営業は盛んに行われています。当然この話の入り方であれば、サプライヤーがM&Aに興味を示したとしても、M&A業者が探してきた譲受先と交渉を進める話になりますので、セットメーカーとしてみれば「そんな買手にM&Aされるなんて聞いていない」ということにもなりかねません。

購買主導で中小のサプライヤーの経営に関与することは、理想的なサプライチェーンを構築する上でも重要になってくるわけです。

当社は、半導体商社の立場でセットメーカーに営業をしていた経験も踏まえて以下のようなM&Aのサポートをしておりますので、より現実的で、当事者の方に負担の無い形でサポートが可能です。

調達先が廃業するか不安に思われる方はこちらの記事でより詳しく説明しておりますので、以下の記事をご参考下さい。

お問合せの際には、以下のお問合せフォームよりお問合せ頂けますと幸いです。

お問合せ

-2.png?1772506684)