電子部品の資材調達担当者がもっとも頭を悩ませるのは、調達している製品のコストダウンではないでしょうか?

会社によっては、「毎年恒例の定期コストダウンの季節です」というお願いもしているかもしれません。

ただ、電子部品を製造しているメーカーも、販売している代理店も利幅を自ら削る会社も無いと思うので、お願いをされたら無碍にはできないけど気が進まないというのも正直あるでしょう。

そこで、ここでは資材購買担当者がどんな方法でコストダウンを実現するかについて考えてみたいと思います。

当社では、電子部品商社での経験をもとに、資材購買様向けのコンサルティングや仕入先へのアクティブな関与を支援するサービスも行っておりますので最後までご参考いただければ幸いです。

①部品の調達方法を変える

まず、部品の調達方法を変える、という方法を考えてみます。

これは、言い方を変えると「調達する製品は変えず、代理店も変えず、調達の仕方を変える」というものです。

例えば、製品の梱包形態を変える・仕入れる頻度を下げて調達量を増やす・調達先を変える、といったことです。

製品の梱包形態を変えるというのはどういうことか、というと、今までチューブタイプの梱包で仕入れていたものをリールタイプの梱包で仕入れるといったことです。チューブタイプのICを実装するために外注を使ってリールに巻き直しているのであればその外注費用もコストダウンできます。

代理店がメーカーから仕入れる際の仕切値もチューブとリールだと異なることもあるので、交渉相手が代理店であってもコストダウンに応じてくれる可能性もあります。

また、調達先を変えるというのも方法の一つです。

電子部品を使用するのが海外だった場合、元々納品する先を海外にしているのであれば、例えば日本国内で集約して調達して、まとめて定期便で現地に送るというような方法です。

電子部品メーカーや代理店は海外拠点を持っていることもあり、どういうルートで納品するかを変えることでコストダウンを実現するという方法もあります。

②部品の調達先を変える

部品の調達先を変えるという方法もコストダウンを検討する上で選択肢になります。

以前こちらの記事でもご紹介しましたが、汎用な電子部品については、どの代理店を経由しても同じ製品が購入できるので、代理店を変更することでコストダウンを図ることができます。

電子部品メーカーから代理店への販売金額(代理店にとっての仕切値)は代理店間で差が無くても、代理店自体がのせるマージン率に差があれば、仕上がりのコスト(資材調達にとっての調達コスト)は異なります。

ただし、代理店が電子部品メーカーから特価と取得している場合は、エンド顧客への売価(資材調達にとっての調達コスト)や代理店のマージン率も電子部品メーカーが管理しているケースもあるので、現在の価格設定にどういう背景があるかも把握しておく必要があります。

また、いくら安いからといっても、品質管理体制がずさんだったり、不具合解析をしてくれなかったり、余剰在庫を持ってくれなかったりというサービスの差もある可能性についても考慮が必要です。

③部品を置き換える

これは、電子部品の製品を他の製品に置き換えることでコストダウンを図る方法です。

汎用電子部品については、同じメーカーや異なるメーカーでほぼ同じ性能を持ちそのまま置き換えられるような製品が存在します。

あくまで例ですが、例えばこういったICです。

ローム社の「BU25TD3WG」という製品と、TEXAS INSTRUMENTS社の「TPS799」という製品を比較してみます。

どちらも出力電流が200mAのLDO(Low Dropout)レギュレーターです。

これらの電源ICのピン配置を見てみると以下のように同じピン配列になっています。

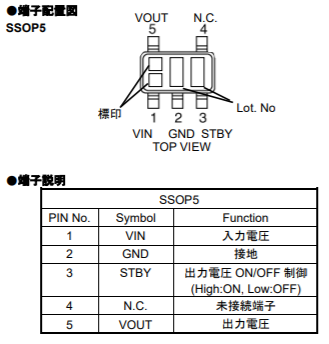

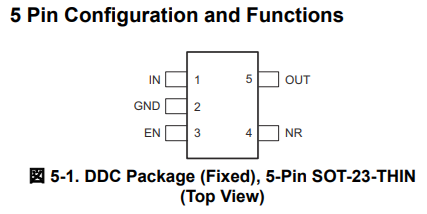

BU25TD3WGのピン配列

TPS799のピン配列

パッケージサイズが一緒でピン配列が一緒であれば、基板を改版することなくICのみ置き換えができる可能性があります(当然、ドロップアウト電圧やENの閾値、熱特性、ノイズ特性など違いもあるので評価無しで置き換えられるという意味ではありません)。

ディスクリート部品や電源などのシンプルなICであれば、実際資材調達担当者の方がより適した製品をピックアップしている会社もあり、部品選定と併せて見積を取った上で開発担当に提案することも可能かもしれません。

製品が変われば当然コストも変わりますので、コストダウンの手段として考えることもできます。

ただし、独力で部品選定を行うと、かなり古く供給性に問題のある製品を選んでしまう可能性もあるので、電子部品メーカーや代理店に選定してもらいつつ、電子部品メーカーのロードマップや製品リリースの背景も情報として得られると安心して利用することができます。

④部品単体ではなくトータルコストを下げる

これは少々大がかりにはなりますが、電子部品単体ではなく基板全体のBOMコストを下げる上で有効な考え方になります。

色々な方法がありますが、例えば、こういった方法です。

ファームウェア設計の変更で安価なメモリを採用する

基板を構成するBOMコストの中で目立つのがメモリというケースも多いかと思います。

この高価なメモリをコストダウンするために、ファームウェア設計の変更を行うのも有効な手段です。

例えば、ソフト側で「不要なデータのメモリ解放、圧縮、スワッピングと行う」「容量の少ない安価なRAMでも動作可能なコード設計を行う」といった方法でメモリサイズを低減させたり、リアルタイムOSやブートローダの最適化により起動時間の短縮化やメモリサイズの低減を図るという方法です。

ソフトウェアが絡んでくるため社内での調整や、開発工数負担が発生しますが、数が出るアプリケーションになればなるほど短期間で回収できる可能性もあると考えられます。

GaN-FETに置き換えて熱設計を再考することで放熱コストを削減する

GaN(窒化ガリウム)素材のパワーデバイスは次世代の製品として注目されています。

まだまだSi(シリコン)素材の製品と比べると高額なものとなるため、単体で置き換えをすると性能は上がるものの逆にコストアップになる可能性はありますが、システム全体で見たときにトータルコストを下げるという考え方に繋がることもあります。

GaN-FETはSi製のものと比べ、高速スイッチング・高効率・低損失が可能であり、結果として発熱が少なくなる可能性があります。そのため、既存のシステムで放熱の為に放熱板や冷却ファンなど一定のコストを掛けているシステムなのであれば、それを簡素化できる可能性もあるのです。

後者については実現性や実績というよりも、新素材や扱う部品によって他の部品を簡素化できるという着想の観点でご参考ください。

他にも、BOMコストを削減する技術的な方法は数多くありますが、複雑な方法になればなるほど開発側の工数がかかり社内調整が難航するといったことも資材調達の立場では考えられますので、開発するアプリケーションの量産時の物量などビジネス規模も考慮しながら検討が必要になります。

いかがでしたでしょうか?

当社は数多くの電子部品メーカー・商社と連携しておりますので、資材調達担当者様のお役に立つ情報やご提案も可能です。

仕入先への関与という点では、会社間のM&Aまで支援しておりますので資材調達担当者様の方針に沿ったサポートも可能ですので、お気軽にご相談いただければ幸いです。

お問合せの際には以下のお問合せフォームよりお願いいたします。

お問合せ

-2.png?1768464088)